Katzenfutter – Wie kommt das Fleisch in die Dose? – Taubertalperser

Wie kommt das Katzenfutter in die Dose? – Vielfach wenn ich in Futterdiskussionen verstrickt bin entsteht bei mir der Eindruck, dass manche denken Katzenfutter wird in der heimischen Küche hergestellt.

Bei einigen wenigen ist dies auch sicherlich der Fall aber der Großteil der Hersteller hat entweder eigene Abfüllanlagen oder aber lässt nach seine Rezeptur, bei einem Unternehmen mit großen Anlagen, sein Katzenfutter produzieren.

Aber wie entsteht überhaupt Katzenfutter?

Aller Anfang ist schwer und beginnt mit der Idee. Man hat die Idee ein Katzenfutter herzustellen mit einer hohen Akzeptanz eventuell mit neuem Superfood und man kennt die Bedarfswerte einer Katze und nun beginnt die Rechnerei.

Man weiß die Bedarfswerte, man kennt die Nährwerte einzelner Bestandteile wie Herz, Lunge, Leber, man weiß darüber hinaus Bescheid welche  Ballaststoffe einen Zusatznutzen haben (z.B. Chia) und versucht nun hier ein Futter zu „bauen“ das die Katzen nicht nur sättigt sondern auch entsprechend akzeptiert wird.

Ballaststoffe einen Zusatznutzen haben (z.B. Chia) und versucht nun hier ein Futter zu „bauen“ das die Katzen nicht nur sättigt sondern auch entsprechend akzeptiert wird.

Es folgen nun unzählige Anpassungen und Akzeptanztests sowie Laboranalysen denn es muss ja alles perfekt abgestimmt sein. Der Proteingehalt muss stimmen genauso wie der Fettanteil und auch der Rohfaseranteil sollte nicht zu hoch sein.

Nach dem man nach Wochen des Rechnens, Experimentierens und Testens das fertige Rezept hat, geht es an die Beschaffung der Ausgangsprodukte und der Produktion dieser Sorte.

Die Herstellung des Katzenfutters

Bevor es noch wirklich losgeht und das Fleisch in die Dose kommt erfolgt noch die Anlieferung der Rohprodukte die, bevor sie in den Produktionskreislauf kommen noch einer Qualitätskontrolle unterzogen werden. Man verlässt sich hier nicht nur auf eine simple Geruchs- und Sichtkontrolle sondern viele Herstellerbetriebe haben ihre eigenen Prüflabore, kleine Betriebe nutzen hier entsprechende externe Labore und Prüfinstitute.

Bevor es noch wirklich losgeht und das Fleisch in die Dose kommt erfolgt noch die Anlieferung der Rohprodukte die, bevor sie in den Produktionskreislauf kommen noch einer Qualitätskontrolle unterzogen werden. Man verlässt sich hier nicht nur auf eine simple Geruchs- und Sichtkontrolle sondern viele Herstellerbetriebe haben ihre eigenen Prüflabore, kleine Betriebe nutzen hier entsprechende externe Labore und Prüfinstitute.

Ich werde mich aber hier den größeren Betrieben widmen ansonsten wird dies ein wenig zu unübersichtlich und verwirrend und auch viel zu lang.

Die Anlieferung des Rohproduktes (Fleisch, Innereien, etc.) erfolgt Großteils in tiefgefrorenen Fleischblöcken die geschützt mit Plastikfolie[1] auf einer Europalette gestapelt sind. Sofort bei der Anlieferung wird eine jede einzelne Palette/Box mit einer Chargen-Nummer versehen.

Hinter dieser Nummer werden alle wichtigen Daten gespeichert um dieses eindeutig zuordnen zu können.

Das Rohmaterial wird nun unverzüglich in entsprechende Kühlräume gebracht und mit einem deutlich sichtbaren Sperrvermerk versehen.

Das Rohmaterial wird nun unverzüglich in entsprechende Kühlräume gebracht und mit einem deutlich sichtbaren Sperrvermerk versehen.

Zuvor wird nun auch eine entsprechende Probe entnommen und bei entsprechender Qualität wird der Sperrvermerk entfernt und dieses Rohmaterial darf in den Produktionskreislauf eingebracht werden.

So nachdem nun das Fleisch im Haus ist kann man mit der Produktion beginnen. Nein, nicht ganz, bevor dieses Material verarbeitet wird erfolgt noch eine genaue Kontrolle der Anlage nach eventuellen Rückständen etc. um hier eine Verunreinigung zu vermeiden. Es werden zwar laufend die Anlagen gereinigt aber manche Hersteller nehmen es sehr genau und gucken lieber doppelt – nicht alle aber sehr wohl einige wie ich selber feststellen durfte.

Es wird nun alles entsprechend für die jeweilige Rezeptur hergerichtet – Fleisch, tierische Nebenprodukte, Nähr- und Mineralstoffe, Funktionsstoffe, Blut, Öl, etc um einen störungsfreien Ablauf zu gewährleisten.

[1] Dies ist auch ein Grund warum es hin- und wieder zu Plastikfunden im Katzenfutter kommt. Nicht schön, kann aber von einem Mitarbeiter leider in der Hektik des Produktionsprozesses trotz permanenter Kontrollen einmal übersehen werden. Besonders wenn auch der Magen eines Tieres verarbeitet wird, Kühe sind besonders dafür prädistiniert alles in ihr Maul zu nehmen was vor ihnen rumliegt und dank achtlos weggeworfenen Dingen …..ich glaube das brauch ich nun nicht näher erläutern.

Der Produktionsprozess

Vor einer jeden Produktion wird eine einmalige Chargennummer vergeben um im Falle einer Reklamation oder Beanstandung immer sofort zurückverfolgen zu können woher das Rohmaterial kam, wie der Prozessablauf war und ob eventuelle Störfälle vorlagen.

Diese Chargennummer, sie setzt sich meist aus der Betriebsnummer und fortlaufenden Zahlen zusammen, wird sich auch später auf der jeweiligen Dose/Schälchen oder Beutelchen wiederfinden und kann eindeutig zugeordnet werden.

Je nach Größe des Unternehmens werden die Paletten mit den Tiefkühlblöcken mit einer speziellen Hebevorrichtung angehoben und die gefrorenen Fleischblöcke in einen Brecher gekippt oder wenn es ein kleineres Unternehmen ist manuell auf entsprechende Förderbänder gelegt, die nun diese Blöcke in den Brecher transportieren.

Je nach Größe des Unternehmens werden die Paletten mit den Tiefkühlblöcken mit einer speziellen Hebevorrichtung angehoben und die gefrorenen Fleischblöcke in einen Brecher gekippt oder wenn es ein kleineres Unternehmen ist manuell auf entsprechende Förderbänder gelegt, die nun diese Blöcke in den Brecher transportieren.

Hier werden diese Blöcke nun grob zerkleinert um von dort auf einem Förderband mit Metall-Detektor zu einem Wiegebehälter transportiert. Wenn dieser nun sein Sollgewicht erreicht hat geht es weiter zum großen Wolf und macht Platz für einen neuen leeren Wiegebehälter. Diesen Wolf könnt ihr euch vorstellen wie euren Fleischwolf daheim nur um ein Vielfaches größer, sehr viel größer und ebenso um ein vielfaches teurer :-) aber das habt ihr euch sicher schon gedacht.

Vom Wolf, in dem das Rohmaterial entsprechend verkleinert wird führt nun der Weg über eine Schraubenwelle zu einem Mischer. Hier wird nun das Fleisch mit allen übrigen Zutaten zusammengeführt und entsprechend vermengt und damit auch wirklich alle Zutaten gründlich vermischt sind wird hier auch entsprechende Zeit investiert.

Sobald der Mischprozess beendet ist, wird dieser Mischer in spezielle Vorratsbehälter mit Wiegezellen entleert. Die Ermittlung und Überprüfung des Gewichts ist immer enorm wichtig um Abweichungen sofort kontrollieren und überprüfen zu können.

Je nach Endprodukt geht es eventuell weiter über ein Laufband/Förderschnecke zu einem Feinstzerkleinerer, der das Endprodukt noch feiner und sämiger macht.

Von Feinstzerkleinerer, wie er in der Fachsprache sich nennt, geht es wieder über Förderbänder etc. zum Füller. Hier wird nun das Endprodukt in die entsprechenden Dosen/Schalen gefüllt um an anderer Stelle verschlossen zu werden.

Von Feinstzerkleinerer, wie er in der Fachsprache sich nennt, geht es wieder über Förderbänder etc. zum Füller. Hier wird nun das Endprodukt in die entsprechenden Dosen/Schalen gefüllt um an anderer Stelle verschlossen zu werden.

War im Übrigen jedes Mal für mich bei einer Werksbesichtigung ein gewisses Highlight – zu sehen wie schnell das ganze abläuft – hatte schon etwas Faszinierendes an sich.

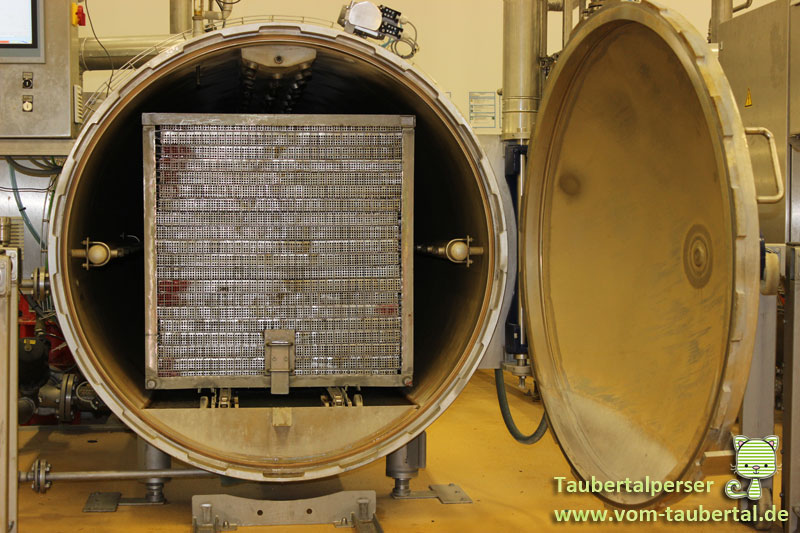

Vom Füller geht es dann für die geschlossenen Dosen durch eine „Waschstraße“ [2] zu einer Sammelstelle wo sie alle fein säuberlich auf spezielle Paletten/Körbe geschlichtet werden. Diese Körbe wandern mit vielen anderen in den entsprechenden Autoklaven um von dort nach der vorgeschriebenen Zeit (die variiert je nach Packungsgröße) rausgeholt und noch einmal gereinigt zu werden.

[2] man kann es nicht verhindern, das beim befüllen der jeweiligen Dosen hin- und wieder etwas daneben geht, genauso bei den Beutel. Aus diesem Grund werden die jeweiligen Verpackungen nach dem Befüllen ordentlich gereinigt, denn kein Kunde hat gerne getrocknetes Fleisch in den Händen wenn er eine Dose in die Hand nimmt.

Der Bahnhof, die Hygiene und das Etikettieren

Sobald die Dosen/Beutel/Schalen nach dem Autoklaven gereinigt und getrocknet sind werden einige davon entnommen um sie im „Bahnhof“ aufzubewahren und im Reklamationsfall darauf zurückgreifen zu können und dies noch einmal zu überprüfen.

Sobald die Dosen/Beutel/Schalen nach dem Autoklaven gereinigt und getrocknet sind werden einige davon entnommen um sie im „Bahnhof“ aufzubewahren und im Reklamationsfall darauf zurückgreifen zu können und dies noch einmal zu überprüfen.

Während des ganzen Produktionsprozesses werden penible Kontrollen durchgeführt sei es durch einfache Sichtkontrollen aber auch die Überwachung der Gewichte, Mischung oder auch auf Fremdkörper.

Aber auch nun wenn die jeweiligen Dosen/Schälchen auf das Laufband kommen zum Etikettieren werden weitere Kontrollen vorgenommen. Sind die Dosen etc. auch ordentlich verschlossen, stimmt das Gewicht auch tatsächlich mit der Angabe auf dem Etikett überein?

Erst wenn alle Kontrollen zur Zufriedenheit aller bewältigt wurden, die Dosen ihr richtiges Etikett haben geht es an das verpacken und versandfertig machen der Dosen damit sie bald beim Händler eures Vertrauens sind.

Erst wenn alle Kontrollen zur Zufriedenheit aller bewältigt wurden, die Dosen ihr richtiges Etikett haben geht es an das verpacken und versandfertig machen der Dosen damit sie bald beim Händler eures Vertrauens sind.

Auch die Hygiene spielt überraschenderweise eine sehr, sehr große Rolle. Selbstverständlich habe auch ich das Buch „Schwarzbuch Tierfutter – Katzen würden Mäuse kaufen“ gelesen und war entsprechend „vorbereitet“.

Aber ich durfte bis jetzt keine Produktion betreten ohne vorher durch eine Hygieneschleuse zu gehen sowie mit entsprechender Bekleidung wie Mützchen und Mantel.

Selbstverständlich könnte man nun mutmaßen ob dies wirklich immer so gemacht wird aber die „Hygieneschleuse“ wurde sicher nicht nur meinetwegen aufgestellt und somit liegt es nahe dass hier täglich diese Hygnienemaßnahmen absolviert werden.

Das einzige was ich in den meisten Produktionsstätten „bemängeln“ könnte war die Geruchsbelästigung. Aber die fand nur in der Produktionshalle direkt statt und da bin ich echt froh und dankbar hier in Deutschland zu leben, denn es gibt wirklich für alles, aber auch alles eine entsprechende Verordnung und Vorschrift. So auch für den Geruch und es müssen entsprechende Filter angebracht werden um den Geruch für die Anrainer in erträglichen Rahmen zu halten.

Bewital ist sogar noch einen Schritt weitergegangen und löst dieses „Geruchsdilemma“ mittels Bio-Beet durch das die Abluft geleitet wird und dank des Regens, der auf mich so niederprasselte als ich Bewital einen Besuch abstattete – es roch an diesem Tag neben diesem Beet nach feuchten Waldboden.

Auch ist es in einer Produktion nicht vermeidbar das etwas „danebengeht“ und runterfällt an Produkten, nicht schön aber normal und kann passieren. Dies wird sehr rasch entfernt und in entsprechend gekennzeichnete und farblich markante Behälter gegeben um Verwechslungen zu vermeiden und diese werden von dafür zertifizierten Entsorgungsbetrieben abgeholt.

Das Wasser, das täglich in rauen Mengen aus den Leitungen fließt zur Reinigung der Anlagen wird aufgefangen und aufbereitet und fließt nicht einfach in die Kanalisation. Auch hier erfolgt zuvor eine Filterung und Aufbereitung, Rückstände werden ebenfalls von Entsorgungsbetrieben abgeholt und z.B. in Biogasanlagen abgeliefert.

Selbstverständlich ist dies ein Produktionsprozess nur in Kurzform, es gibt da noch viele kleine Handlungen die das Produkt im Endeffekt zu dem machen was es ist, ein Futter für unsere Lieblinge.

Zahlen, Daten, Fakten

Wir haben in Deutschland kleine, mittlere und sehr große Unternehmen zur Herstellung von Katzenfutter. Das heißt es werden Mengen zwischen bis zu über 700 Tonnen pro Tag verarbeitet und dies teilweise täglich. Das muss man sich einmal vorstellen, dies wären bis zu 28 LKW-Ladungen pro Tag!

Im Monat würde dies einer LKW-Kolonne von knapp 15 km entsprechen. Wann seid ihr das letzte Mal 15 km gegangen? Gegangen meine Damen und Herren, nicht mit dem Auto gefahren ;-)

Manche Betriebe arbeiten auch im 3-Schicht-System jeden Tag im Monat wobei pro Tag immer auch ein Zeitfenster von 4-6 Stunden für die Reinigung vorgesehen ist.

So eine Anlage zur Herstellung von Dosenfutter für unsere Lieblinge kostet mehrere Millionen und selbstverständlich muss diese sich bezahlt machen. Genauso wie die Mitarbeiter, Strom, Wasser und vieles mehr.

Verdienen will das Unternehmen natürlich auch noch etwas daran und so kann man nun schon mal sich Gedanken machen wo „gespart“ bzw. ein Gewinn herausgeholt werden kann.

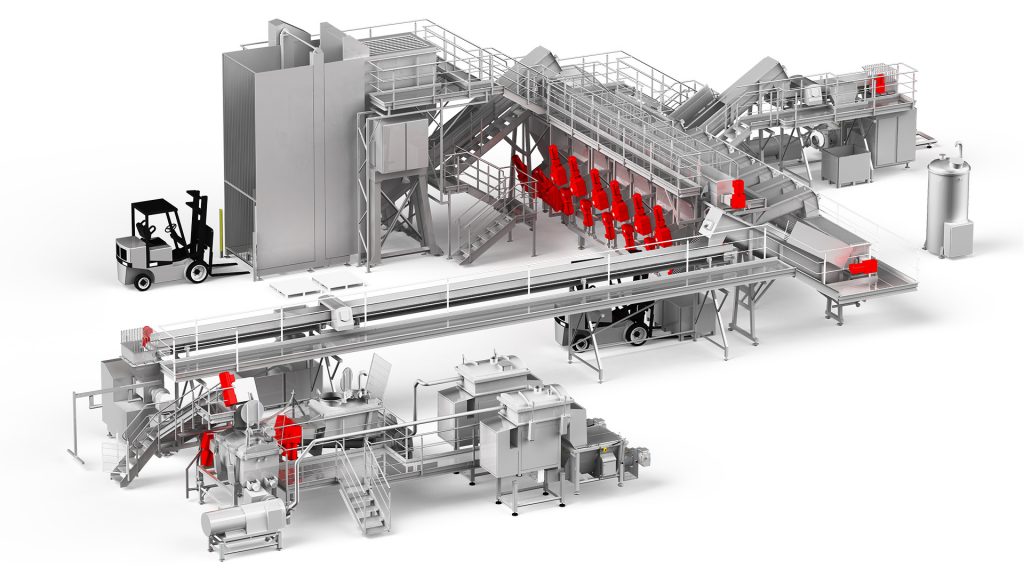

Auf dem tieferstehenden Bild habt ihr eine schematische Zeichnung Großteil einer Anlage für den Tiernahrungsbereich. Was darauf noch fehlt sind der Füller, die Waschanlagen und Autoklaven sowie die Etikettierstation. (Durch Anklicken könnt ihr die vergrößern)

Diese ist Zeichnung ist maßstabsgetreu angefertigt, achtet dabei auf den Stapler (normalerweise haben die eine Höhe von ca. 2,3 Meter), der sich rechts oben im Bild befindet, damit ihr eine ungefähre Vorstellung von der Größe so einer Anlage habt. Und damit ihr auch eine preistechnische Vorstellung habt so eine Anlage wie abgebildet kostet um die 3,7 Millionen Euro. Da müssen schon viele Futterdosen verkauft werden damit sich so eine Anlage wirtschaftlich lohnt.

Um hier wirtschaftlich agieren zu können muss man entsprechend auf Masse produzieren. Je mehr ich einkaufe und produziere umso preiswerter kann ich das Endprodukt machen. Ist wie bei uns normalen Konsumenten. Wenn ich heute 500g Hackfleisch kaufe zahle ich einen anderen Preis wie wenn ich eine 20kg Großpackung kaufen würde aber auch die Qualität des Ausgangsmaterials ist entscheidend. Wenn ich heute beim Discounter ein Fleisch kaufe hat dies eine andere Qualität als dies beim Metzger meines Vertrauens.

In einer Dose von 400g für einen Verkaufspreis von 35 Cent kann ich nun mal kein Filetsteak erwarten sondern eher etwas, was mal „danebengelegen“ hat. Auch kann ich bei einer geschlossenen Deklaration (was bei solchen Dosen für wenige Cent immer der Fall ist) entsprechend marktorientiert einkaufen. Ist heute die Hühnchen teuer und dafür Kaninchen billiger werde ich Kaninchen kaufen so auch bei den tierischen Nebenerzeugnissen. Diese Flexibilität kann aber ein Hersteller nur machen wenn er eben die geschlossene Deklaration gewählt hat.

Ich hoffe ich konnte euch einen kleinen Einblick heute verschaffen in die Produktion und Herstellung von dem was wir laufend kaufen – von Katzenfutter 😊

Einige der Fotos wurden mir dankenswerter Weise von dem Unternehmen Karl Schnell zur Verfügung gestellt, ein Unternehmen das bei vielen Herstellern mit seinen Maschinen und Anlagen vertreten ist – vielen Dank noch einmal dafür.